Az SMD komponensek miniatürizálásának fejlődési trendje és az SMT folyamat egyre magasabb követelményei miatt az elektronikai gyártóipar egyre magasabb követelményeket támaszt a tesztelő berendezésekkel szemben.A jövőben az SMT gyártóműhelyeknek több vizsgálóberendezéssel kell rendelkezniük, mint az SMT gyártóberendezésekkel.A végső megoldás a kemence előtti SPI + AOI + a kemence után AOI + AXI kombináció legyen.

- Az SMD alkatrészek miniatürizálásának tendenciája és az AOI berendezések iránti kereslet

A társadalom fejlődésével, a tudomány és a technológia fejlődésével egyre több hordozható eszköz tesz eleget az emberek különféle kívánalmainak, és a gyártás is egyre kifinomultabb, mint például a Bluetooth headsetek, PDA-k, netbookok, MP4, SD kártyák stb.Ezen termékek iránti kereslet ösztönözte az SMD komponensek miniatürizálásának fejlesztését, és az alkatrészek miniatürizálása a hordozható eszközök fejlesztését is elősegítette.Az SMD passzív komponensek fejlesztési trendje a következő: 1983-ban a 0603-as, 1989-ben a 0402-es, 1999-ben a 0201-es komponensek megjelenése, napjainkra pedig a 01005-ös komponensek használatát kezdtük el.

A 01005 komponenseket eredetileg méretérzékeny és költségérzékeny orvosi berendezésekben használták, például pacemakerekben.A 01005-ös komponensek nagyüzemi gyártásával a 01005-ös komponensek ára 5-szörösére csökkent az első forgalomba helyezéskori árhoz képest, így a 01005-ös komponensek felhasználása A költségcsökkentéssel folyamatosan bővül a kör más területeken, ösztönözve ezzel az új termékek folyamatos megjelenését.

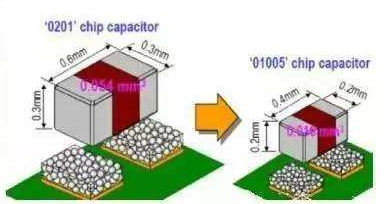

Az SMD komponensek 0402-ről 0201-re, majd 01005-re fejlődtek. A méretváltozásokat az alábbi ábra mutatja:

A 01005 chipellenállás mérete 0,4 mm×0,2 mm×0,2 mm, a terület az előbbi kettőnek csak 16%-a és 44%-a, a térfogata pedig az előbbi kettőnek mindössze 6 és 30%-a.A méretérzékeny termékeknél a 01005 népszerűsége életet ad a termékben.Természetesen új kihívásokat és lehetőségeket is jelent az elektronikai gyártóipar számára!A 01005 és 0201 komponensek gyártása rendkívül magas precizitási követelményeket támaszt az SMT gyártóberendezésekkel szemben elölről hátrafelé.

A 0402-es alkatrészeknél a szemrevételezés már nagyon fáradságos és nehezen tartható, nem beszélve a népszerűsített 0201-es alkatrészekről és a fejlődő 01005-ös alkatrészekről.Ezért iparági konszenzus az, hogy az SMT gyártósoroknak AOI berendezésre van szükségük az ellenőrzéshez.Az olyan alkatrészeknél, mint a 0201, meghibásodás esetén csak a mikroszkóp alá helyezhető és speciális szerszámokkal javítható.Emiatt a karbantartási költség jóval magasabb lett, mint a 0402-é. A 01005-ös méretű (0,4×0,2×0,13 mm) alkatrészeknél szabad szemmel nehéz látni, és még nehezebb az üzemeltetése és karbantartása bármilyen eszközzel.Ezért, ha a 01005-ös alkatrésznek meghibásodik a folyamata, akkor aligha javítható.Ezért az eszközök miniatürizálásának fejlődésével több AOI gépre van szükségünk a folyamat irányításához, nem csak a hibás termékek észleléséhez.Így a lehető legkorábban megtalálhatjuk a folyamatban a hibákat, javíthatjuk a folyamatot, csökkenthetjük a hibák előfordulását.

- Így a lehető legkorábban megtalálhatjuk a folyamatban a hibákat, javíthatjuk a folyamatot, csökkenthetjük a hibák előfordulását.

Bár az AOI berendezések 20 évvel ezelőtt keletkeztek, hosszú időn keresztül drága volt és nehezen megfogható volt, és az észlelési eredmények sem voltak kielégítőek.Az AOI csak koncepcióként létezett, és a piac nem ismerte el.2005 óta azonban az AOI gyorsan fejlődött.Az AOI berendezés beszállítói megjelentek.Egymás után jelentek meg a különféle új koncepciók és új termékek.Különösen a hazai AOI berendezések gyártói Kína büszkeségei's SMT ipar, és a hazai AOI berendezések használatban vannak.Gyakorlatilag a külföldi termékekkel már nem fel és le, és a hazai AOI felfutása miatt az AOI összára a korábbi 1/2-1/3-ára esett vissza.Emiatt a kézi szemrevételezés helyett az AOI által megtakarított munkaköltség szempontjából az AOI vásárlása is érdemes, nem beszélve arról, hogy az AOI használatával a termék átfutási sebessége is növelhető, és stabilabb észlelési hatás érhető el, mint kézikönyv.Az AOI tehát már elengedhetetlen felszerelés a jelenlegi SMT feldolgozó gyártók számára.

Normál körülmények között az AOI 3 pozícióban helyezhető el az SMT gyártási folyamatban, a forrasztópaszta kinyomtatása után, az újrafolyós forrasztás előtt és a visszafolyós forrasztás után a különböző szakaszok minőségének ellenőrzése érdekében.Bár az AOI használata trendté vált, a legtöbb gyártó még mindig csak a kemence mögé szereli be az AOI-t, és a kézi szemrevételezés helyett az AOI-t használja utolsó kapuőrként, hogy a termék a következő szakaszba áramoljon.Ráadásul sok gyártónak még mindig vannak félreértései az AOI-val kapcsolatban.Egyetlen AOI sem tud hamis tesztet elérni, és egyetlen AOI sem tud kihagyott tesztet elérni.A legtöbb AOI a megfelelő egyensúlyt választja a hamis teszt és a kihagyott teszt között, mivel az AOI algoritmusa mindkét irányban működik.Hasonlítsa össze az aktuális mintát a számítógépes mintával (akár egy kép, akár egy paraméter), és döntsön a hasonlóság alapján.

Jelenleg még sok holt sarok van az AOI-ban a kemence használata után.Például az egylencsés AOI csak a QFP, SOP és hamis hegesztés egy részét képes észlelni.Azonban a többlencsés AOI észlelési aránya a QFP és az SOP felemelt lábainál és kevesebb ón esetén csak 30%-kal haladja meg az egylencsés AOI-t, de növeli az AOI költségét és a működési programozás bonyolultságát.Ezek a képek látható fény segítségével készülnek.Az AOI nem képes észlelni a láthatatlan forrasztási pontokat, például a BGA hiányzó golyóit és a PLCC hamis forrasztást.

Feladás időpontja: 2020. augusztus 19