1) Elektroformázó stencil

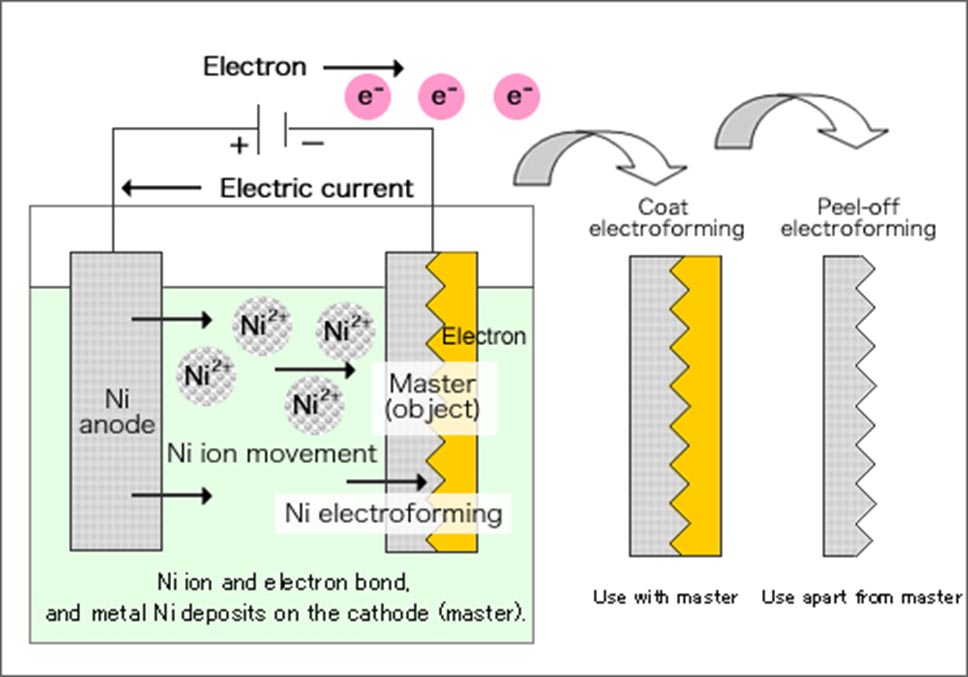

Az elektroformált sablon gyártási elve: az elektroformált sablon a fotoreziszt anyag rányomtatásával a vezető fém alaplemezre, majd a maszkoló szerszámon és ultraibolya expozíción keresztül készül, majd a vékony sablont az elektroformázó folyadékban elektroformálják.Valójában az elektroformázás hasonló a galvanizáláshoz, azzal a különbséggel, hogy az elektroformázás után a nikkellemezt le lehet szedni az alsó lemezről, hogy sablont képezzenek.

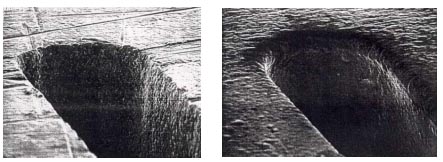

Az elektroformázó stencil a következő jellemzőkkel rendelkezik: nincs feszültség az acéllemez belsejében, a furat fala nagyon sima, a sablon bármilyen vastagságú lehet (0,2 mm-en belül, az elektroformázási idő szabályozza), hátránya, hogy magas a költség.A következő ábra a lézeracél háló és az elektroformált acélháló falának összehasonlítását mutatja be.Az elektroformált acélháló sima furatfalának jobb a formázási hatása a nyomtatás után, így a nyitási arány akár 0,5 is lehet.

2) Létrasablon

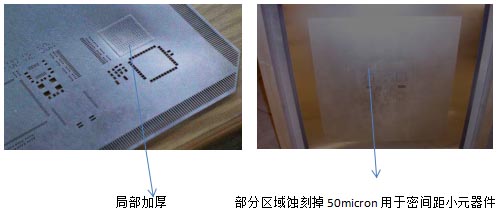

A lépcsős acélháló helyben vastagítható vagy vékonyítható.A részben sűrített rész a nagy mennyiségű forrasztópasztát igénylő forrasztópárnák nyomtatására szolgál, a sűrített rész pedig elektroformálással valósul meg, ennek költsége magasabb.A vékonyítás kémiai maratással történik.A vékonyított rész a miniatürizált alkatrészek párnáinak nyomtatására szolgál, ami jobbá teszi a formázási hatást.A költségérzékenyebb felhasználóknak ajánlatos vegyi maratást alkalmazni, ami olcsóbb.

3) Nano Ultra bevonat

Az acélháló felületére egy nanobevonat bevonása vagy bevonása, a nanobevonat a lyuk falát taszítja a forrasztópasztát, így jobb a formázási hatás, és a forrasztópaszta nyomtatásának térfogati stabilitása egyenletesebb.Így garantáltabb a nyomtatás minősége, és az acélháló tisztításának, törlésének a száma is csökkenthető.Jelenleg a hazai eljárások többsége csak nanobevonatréteget visz fel, és a hatás bizonyos számú nyomtatás után gyengül.Vannak közvetlenül az acélhálóra bevont nanobevonatok, amelyek jobb hatást és tartósságot mutatnak, és természetesen a költségek is magasabbak.

3. Dupla forrasztópaszta formázási eljárás.

1) Nyomtatás/Nyomtatás

Forrasztópaszta nyomtatására és formázására két nyomdagépet használnak.Az elsőben közönséges stencilt használnak a kis komponensek párnáinak finom osztású nyomtatására, a második pedig 3D stencilt vagy step stencilt használ a nagy alkatrészek padjainak nyomtatására.

Ehhez a módszerhez két nyomdagép szükséges, és a sablon költsége is magas.3D stencil használata esetén fésűkaparóra van szükség, ami növeli a költségeket és a gyártási hatékonyság is alacsony.

2) Nyomtatás/permetező ón

Az első forrasztópaszta-nyomtató kis komponenspárnákat, a második tintasugaras nyomtató pedig nagy komponenspárnákat nyomtat.Ily módon a forrasztópaszta formázási hatása jó, de a költség magas és a hatékonyság alacsony (a nagyméretű komponensek számától függően).

A felhasználók saját helyzetüknek megfelelően választhatják a fenti többféle megoldást.Költség és gyártási hatékonyság szempontjából a stencil vastagságának csökkentése, az alacsony rekesznyílás-arányú sablonok és a lépcsős stencilek használata megfelelőbb választás;Az alacsony teljesítményű, magas minőségi követelményekkel rendelkező és költségérzékeny felhasználók választhatnak a nyomtatási/sugárnyomtatási programot.

Feladás időpontja: 2020.07.07